Fer forgé et fer battu, le procédé de puddlage

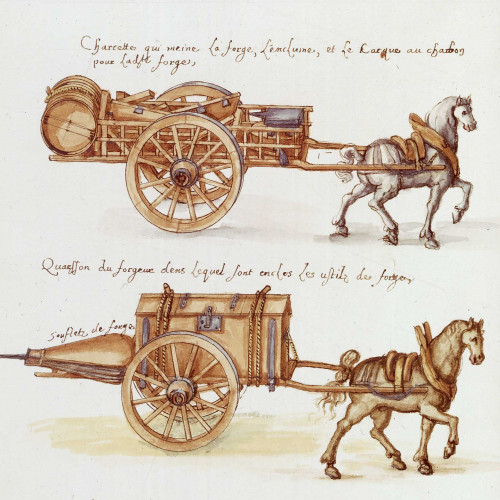

© Bibliothèque nationale de France

Le fer battu

À la fin du 18e siècle, la chaleur dégagée par le feu de bois ou de charbon est suffisante pour extraire et travailler le métal à partir du minerai de fer. Mais la température de fusion du fer (1538°) ne peut être atteinte par ces procédés. L’atelier du serrurier, aux dimensions et aux équipements encore modestes, produit des pièces en faible nombre et de petites dimensions : principalement de l’ornement, de la serrurerie ou des petits outils. On parle alors de fer battu.

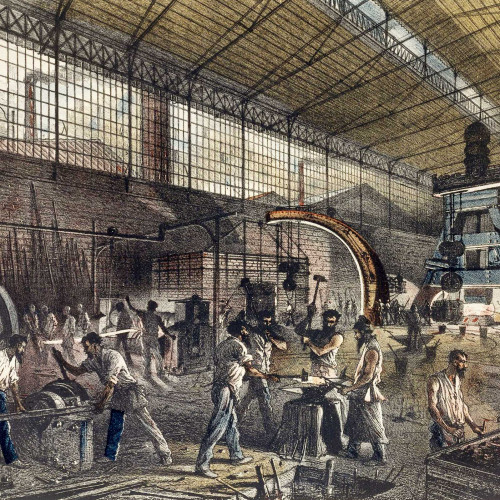

Le fer forgé

En 1784, le maître de forges anglais Henry Cort découvre le procédé du puddlage (qui vient de l’anglais to puddle, brasser) : il s’agit d’obtenir du fer en chauffant de la fonte (alliage de fer et de carbone) dans un four pour la débarrasser de ses impuretés. Cette méthode, encore très expérimentale et pénible pour la main-d’œuvre, permet une plus grande production de fer. Ce fer à faible taux en carbone est malléable à chaud pour produire ce que l’on appelle désormais le fer forgé. Parmi les propriétés de ce matériau, il faut souligner la meilleure résistance et la possibilité de fabriquer enfin de grandes pièces.

Ainsi, c’est le fer puddlé que choisit Eiffel pour la tour qui porte son nom. Moins cher que l’acier, le fer puddlé est ainsi plus lourd, ce qui contribue à une meilleure stabilité de l’ouvrage. L’acier, bien que plus résistant, est aussi plus difficile d’entretien.